El mundo de las baterías está en un cambio constante en esta época, con el coche eléctrico que empieza a despegar, nuevo almacenamiento de energía eléctrica, super condensadores y el nuevo personaje, el grafeno.

Las baterías de plomo, las AGM o las de gel son ya algo del pasado. Estamos ahora en el presente con las de Li-ion y yendo al futuro con las de Li-aire.

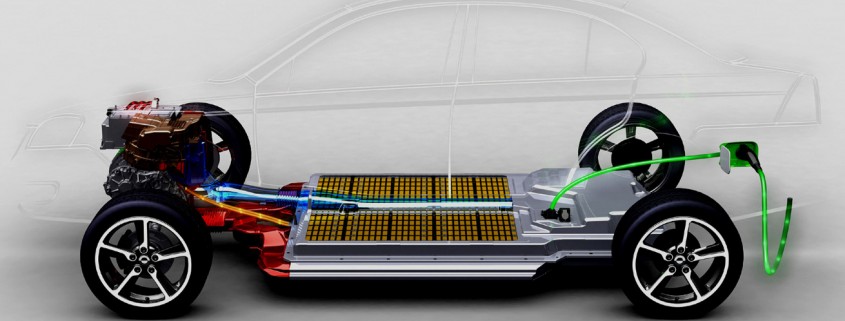

La necesidad de viajes más largos, tiempos de carga rápidos y mejor rendimiento son ya obligatorios en vehículos eléctricos, y cada vez más, estas necesidades son un tema importante en vehículos eléctricos.

Aire fresco, por venir.

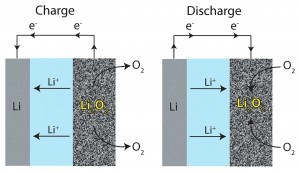

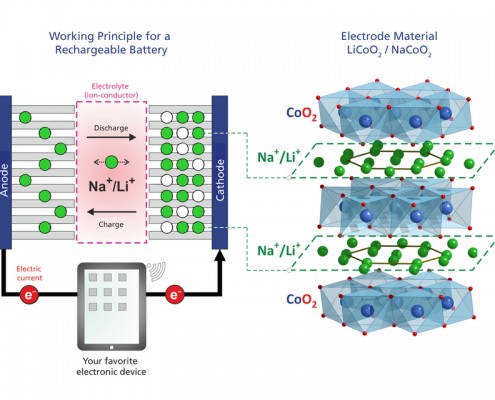

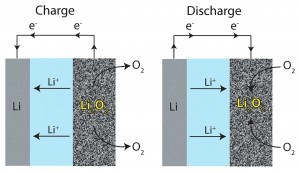

Hasta ahora, la tecnología mas clara en baterías ha sido la litio-ion. Pero, desde hace tiempo, una nueva tecnología basada en aire esta siendo el principal interés para fabricantes e investigadores de vehículos eléctricos. Las nuevas baterías de Li-aire prometen tener una densidad de energía 10 veces mayor que la de sus primas de Li-ion. IBM lanzo el proyecto 500, cuyo objetivo era poder hacer 500 millas con una sola carga usando un coche familiar. Usando estas nuevas baterías. Aunque esto ya lo consiguió el Instituto Metron (Eslovenia) con tecnología LiFePo4.

La manera en que funciona una celda de li-aire es que usan una cátodo de carbono barato (en vez de cobalto), y una molécula de oxigeno pivota por el cátodo, de ahí su nombre. Pero esto es todavía teoría debido a los grandes retos a superar, como el ánodo, en estas baterías es puro litio metálico, que provee gran cantidad de energía pero se inflama con la presencia de agua u otros contaminantes.

Tal era el reto, que tanto IBM como JCESR (Centro de investigación de almacenamiento de energía) han dado un paso atrás en el desarrollo de Li-aire, y IBM se ha inclinado a favor de la tecnología litio – sodio.

Pero con todos estos cambios, nuevos desarrollo continúan, y en la química del metal sigue habiendo novedades, en particular baterías de aluminio – aire. Una empresa israelí (Phinergy), anuncia haber resuelto los problemas de corrosión y recarga con un catalizador basado en plata. Dicen haber construido un prototipo de vehículo eléctrico con un rango de 1600kms usando baterías Aluminio-aire. No-obstante, estas baterías no pueden ser recargadas eléctricamente y se tienen que rellenar de agua.

Huele a azufre.

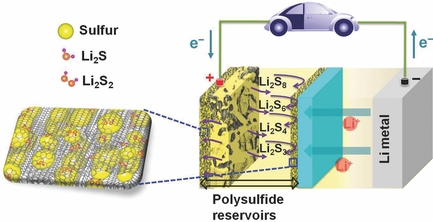

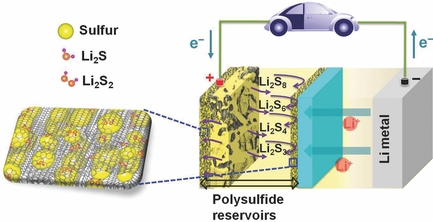

Las celdas de litio – azufre son otra vía de investigación en densidad de energía que podría solucionar los problemas de los vehículos eléctricos en un futuro próximo. Esta nueva tecnología tiende a resolver los problemas de ciclos de vida y estabilidad de las baterías. Basadas en electrodos de carbón, se dice que podrían adelantar al tecnología de litio-aire.

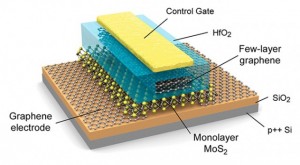

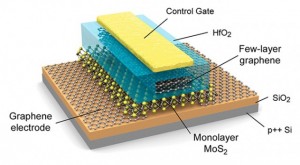

Muchos estudios y laboratorios, desde el Imperial College a la empresa alemana Bosch, se están volcando en el desarrollo de Li-S (azufre), afirman que será la 4º generación de baterías, con expectativas de hasta 400kms de rango en la próxima década. Científicos del Laboratorio Lawrence Berkeley (California) han introducido el óxido de grafeno en las celdas de Li-S con ningún deterioro en 1500 ciclos de carga.

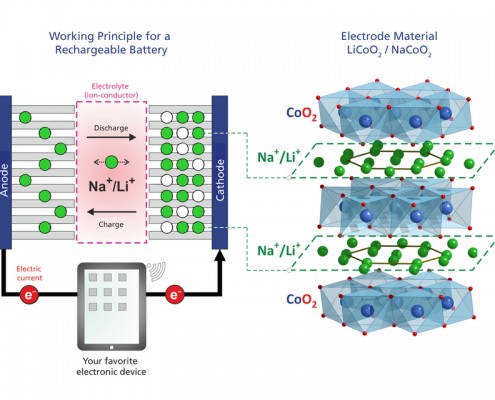

Otros investigadores del ETH de Zúrich están trabajando en celdas de sodio-ion, afirmando que serán más baratas que las de Li-ion, con dos grandes inconvenientes y es que pesan tres veces más y tienden a perder capacidad cuando no se usan.

Litio – ion están aquí para quedarse.

A pesar de todo el desarrollo en el campo del almacenamiento de energía, una cosa esta clara, la mayoría de los vehículos eléctricos actualmente usan li-ion, y el hecho de que fabricantes están ofreciendo precios más baratos E INCLUSO Tesla está montando una planta de baterías de litio, hace pensar que a largo plazo esta tecnología esta aquí para quedarse.

Desarrolladores de Li-ion como Bosch, GS Yuasa y Mitsubishi afirman que todavía se pueden reducir los precios a la mitad y doblar su capacidad, lo que haría los vehículos eléctricos más cercanos a todos los consumidores.

Hay también muchos avances que prometen con el carbono, pero la distancia entre los laboratorios y las fábricas es demasiado grande para dejar de producir celdas de Li-ion para vehículos eléctricos.

Tal y como publica la revista “Electric & Hybrid Vehicle Technology International” en su edición de Julio del 2014 sobre el carbono:

“¿El verdadero asunto?. Un nuevo tipo de batería basada en carbono, que podría ser el que cambiara el juego de los vehículos eléctricos, ha sido lanzada por una empresa japonesa llamada Ryden. Afirman que tiene la misma densidad eléctrica que las de Li-ion, pero con un ciclo de vida infinitamente mayor, y mucho más seguras. Las baterías de Ryden están hechas de una química más compleja donde el ánodo y el cátodo están hechos de carbono.

En cuanto a rendimiento, no solo estas celdas aguantan más de 4 voltios, sino que los tiempos de carga son 20 veces más rápidos que los diseños actuales de Li-ion. En términos de producción, los procesos de fabricación pueden ser fácilmente modificados para las demandas futuras, y la provisión de materiales esta también asegurada ya que el único material activo es el carbono. Los ciclos de carca pueden ser mayores de 3000 y los peligros de fuego desaparecen ya que tiene una diferencia térmica muy pequeña en lo sestados de carga. Finalmente, Ryden, afirma que las baterías se pueden cargar y descargar al 100%, y serian igualmente 100% reciclables. En el futuro, piensan reemplazar el carbono de origen mineral, por origen natural, como por ejemplo de algodón, queriendo controlar el tamaño de los cristales de carbón en la producción del mismo.