Muchas de las inquietudes de nuestros visitantes y aficionados a la conversión de vehículos a eléctricos son las homologaciones. Lo primero que debemos saber es que aunque la gran parte de las conversiones siguen un patrón común, si bien, las certificaciones para cada una de las reformas que se hace son distintas, ya que puede o no afectar un determinado aspecto regulado por una directiva.

Por ejemplo: Todos los vehículos que se conviertan deberán de llevar un banco de baterías, pero puede que uno necesite un banco pequeño, de 70Kg de baterías, que pueda ir en el maletero, sin contacto alguno con el habitáculo de pasajeros y donde no se haya modificado el chasis ni la distribución máxima de masas por eje. Mientras que otro sea de 250kg, y cambie la distribución máxima por eje permitida para ese modelo en particular. En este caso, puede que uno necesite una simple certificación de que el bloque de baterías no excede la distribución máxima, mientras que el otro deba de llevar un ensayo adicional, según el laboratorio lo requiera.

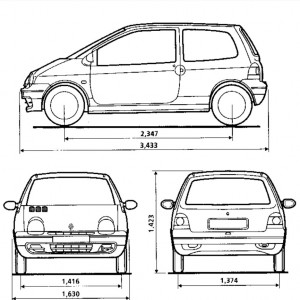

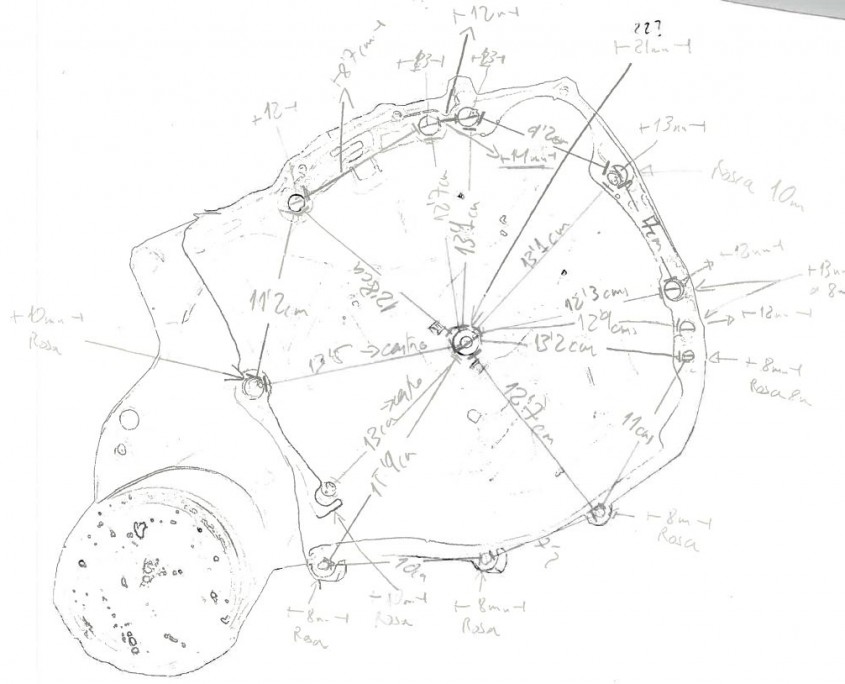

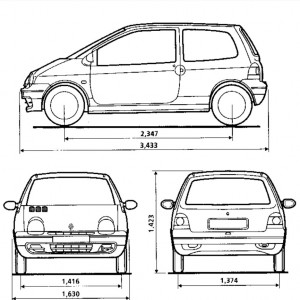

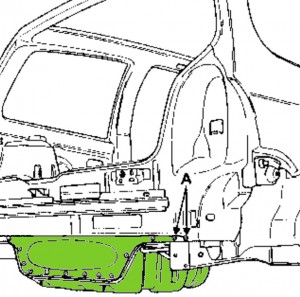

Dimensiones físicas del prototipo Renault Twingo.

Esto es solo un ejemplo para hacer saber, que cada conversión es un mundo, y que mientras unas conversiones pueden necesitar unas certificaciones y por tanto unos ensayos, otras no. Por lo que es necesario analizar exhaustivamente cada conversión, diseñarla teniendo en mente la homologación y las reformas a hacer, y como regla general podemos aconsejar que se toque o manipule el vehículo lo menos posible, que se mantengan los pesos preestablecidos por el fabricante, intentar poner un motor de potencia similar, etc.

Hay unos cambios clásicos que siempre se tendrán en cuenta a la hora de certificar la reforma:

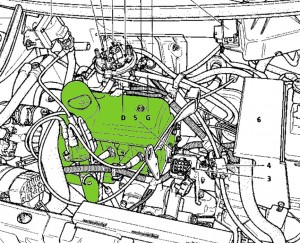

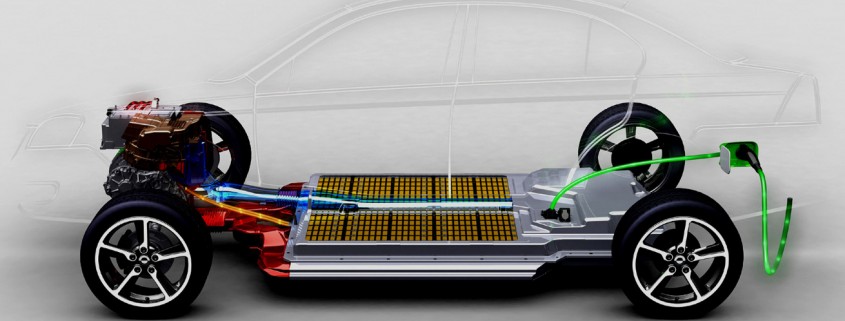

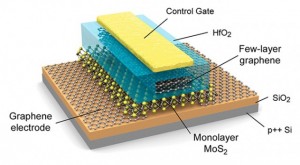

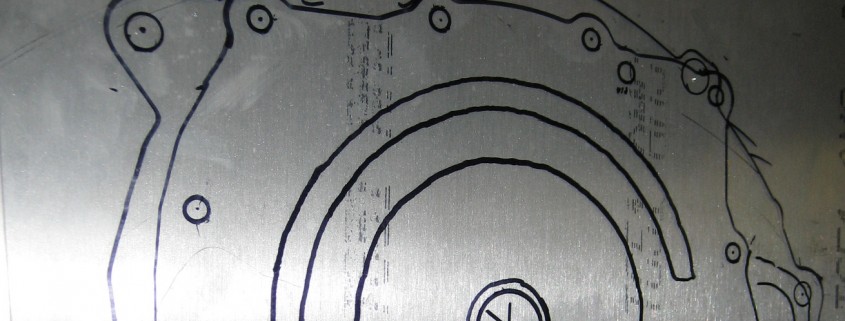

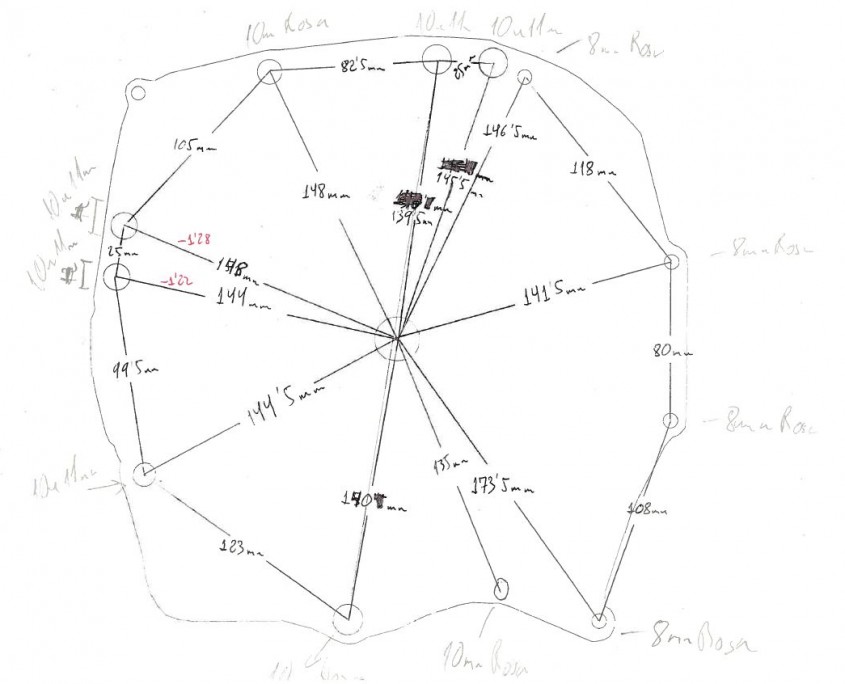

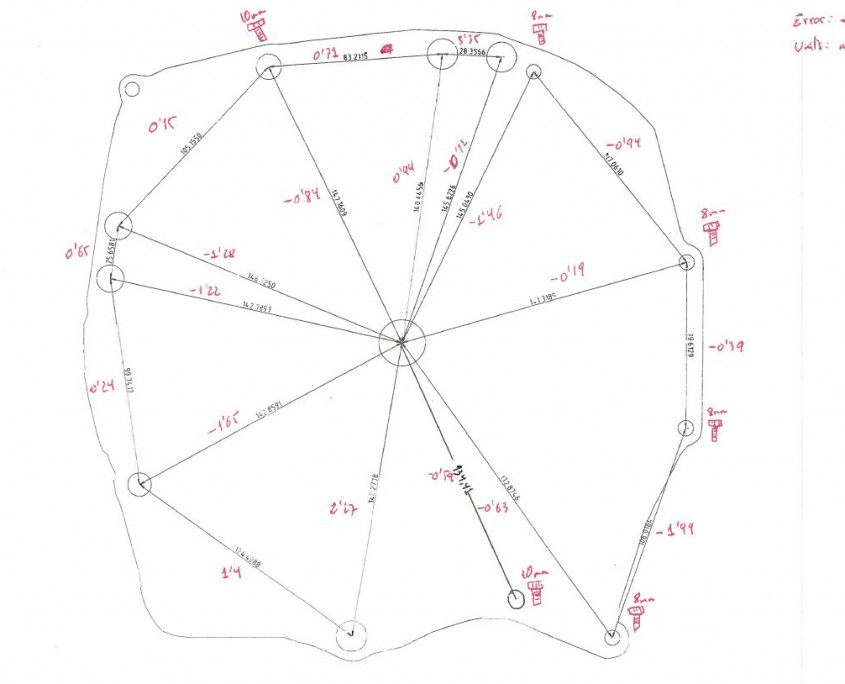

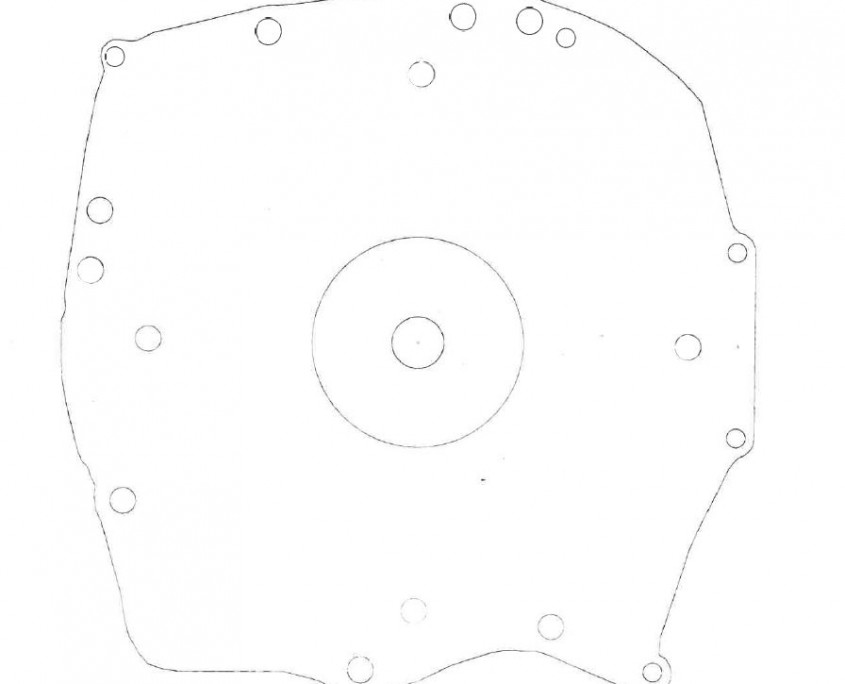

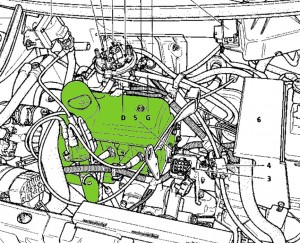

Sustitución del motor de combustión por uno eléctrico, como ejemplo se muestra una ilustración de la reforma a nuestro prototipo usando un Reanult Twingo.

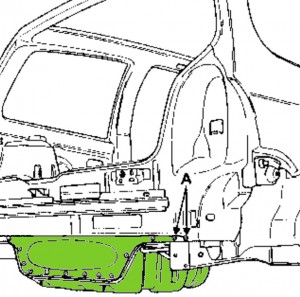

Eliminación del deposito de combustible.

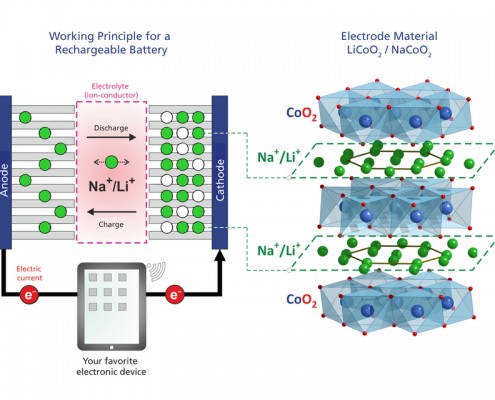

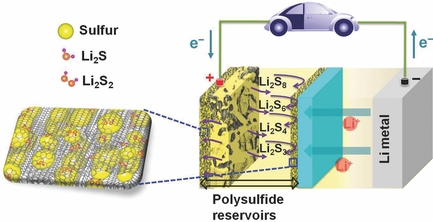

Adición de un banco de baterías.

Este es un ejemplo de las modificaciones clásicas, aunque normalmente se hacen muchas mas, el paso de cables de alta tensión, la eliminación del alternador, la adición de una bomba de vacío para el sistema de freno, y todas y cada una de estas reformas necesita ser certificada en España por un laboratorio competente y designado por el ministerio de Industria.

Veamos entonces que nos encontramos a la hora de la verdad.

Introducción a los procedimientos y legislación española.

Toda pequeña o mediana empresa que necesite trabajar con normativa, sin ser esto su día a día, sabe que es una labor compleja, tediosa y muchas veces algo confusa.

La legislación debería definir procesos, procedimientos, requisitos, derechos y deberes, pero de una manera inteligible para aquéllos a los que está dirigida: los ciudadanos.

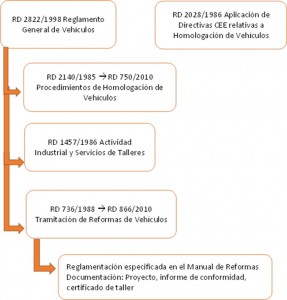

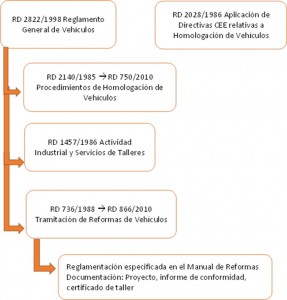

Cuando comenzamos a buscar la legislación relacionada con esta materia, elektrun fue descubriendo poco a poco el entresijo de textos legales que aplican. Por supuesto, muchos de ellos son antiguos, y por necesidad se han ido renovando, el problema es que las menciones a textos ya derogados son constantes. La única opción para no perderse al final es hacerse un mapa:

Por fin llegamos al RD 866/2010, que se encarga de la tramitación de reformas realizadas a los vehículos después de su matriculación. Este es nuestro caso. En este RD se tipifican las reformas, que más tarde son desarrolladas y concretadas en el Manual de Reformas. Por fin vemos la luz, pero en realidad, es sólo el principio. Este manual de reformas, lista todas las reformas consideradas de importancia en cada uno de los tipos de vehículos tipificándolas en lo que llama Códigos de Reforma, indicando las normativas o Actos Reglamentarios a aplicar para su tramitación, el tipo de aplicación de los mismos, documentación necesaria así como pruebas específicas en la inspección técnica si las hubiere.

En cuanto a la documentación, tenemos tres puntos clave: proyecto técnico, certificado de conformidad de servicio técnico de reformas autorizado y certificado del taller que ha realizado la reforma. ¡No parece muy complicado!

¿Y por qué decimos que llegar al Manual de Reformas es sólo el principio? Porque este documento remite a la legislación europea en vigor. Cuando ya nos habíamos acostumbrado al BOE, entramos en el EUR-Lex! De nuevo decenas de normativas, muchas de ellas en proceso de actualización.

Uno de los mayores inconvenientes aparece al ser estas normativas las que se aplican en la fabricación de nuevos vehículos. Fueron creadas para asegurar que los vehículos fabricados en Europa cumplen una serie de requisitos en cuanto a seguridad y medio ambiente se refiere principalmente. Partimos de un supuesto diferente al nuestro: no somos fabricantes de vehículos, simplemente queremos transformar algunas de las características de un vehículo ya existente. Esto hace que no siempre sea trivial aplicar los requisitos a nuestro caso, y que otras no esté claro si en realidad hay que hacerlo. Por supuesto estamos de acuerdo en que hay que asegurar que la reforma no actúe en detrimento de la seguridad.

Este inconveniente se hace más patente cuando la práctica de la transformación de vehículos en España no está muy extendida. En realidad se pueden contar los coches que han sido transformados y legalizados. Esto implica que los organismos oficiales y de consulta no siempre sean capaces de darte la información correcta, porque no se han visto en la tesitura anteriormente y tampoco saben cómo proceder. Hablan de homologación de un vehículo cuando en realidad no queremos homologar, sino certificar la reforma para poder obtener un permiso de circulación. En última instancia es lo mismo, legalizar el vehículo para su circulación, pero entendemos que el segundo debería ser un proceso más ¿sencillo? Como anécdota, cuando comenzamos a pedir presupuestos a los servicios técnicos de reformas autorizados, nos incluyeron entre las pruebas a realizar un test de choque.

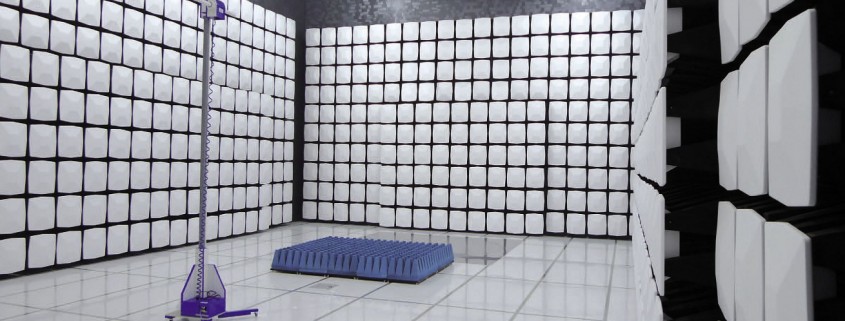

Bien, de los tres documentos clave, el certificado de conformidad es el más difícil de obtener. No porque sea compleja su obtención, sino por la falta de claridad y el alto presupuesto necesario. De nuevo, nos tratan como fabricantes, pero no lo somos: ¿cómo vamos a plantearnos legalizar la reforma si los test necesarios para obtener el certificado de conformidad cuestan del orden de 30000€ (según IDIADA)? Un mero test y un trámite, cuyo coste debía ser simbólico para fomentar y favorecer la transformación de vehículos es el obstáculo mayor encontrado en todo el proceso. ¿La burocracia frena el avance tecnológico? Nos han explicado que el test de compatibilidad electromagnética es complejo, y el equipo necesario muy caro, pero, ¿tanto?

Conclusiones.

Es obvio que una reglamentación y normativas hacen falta para cualquier conversión o modificación de vehículos, no solo para asegurar la seguridad sino para asegurar la estandarización y uniformidad en las modificaciones. Paradójicamente, lo que se ha hecho con estas normativas, produce justamente el efecto contrario, la desinformación y la no uniformidad en los procedimientos, en los precios y en las normativas. Donde unos laboratorios te pueden exigir un proyecto firmado otros no, mientras que la normativa pueda exigirlo o no.

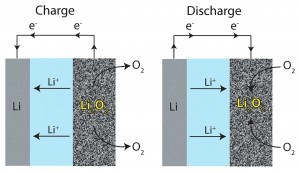

Por otro lado las normativas no están actualizadas a la tecnología vigente. Como ejemplo, podemos referirnos al reglamento 100, donde hace un exhaustivo hincapié en el estándar de nivel de H2 producido por el banco de baterías, cuando hoy en día , en la industria No se usan baterías de plomo que son las que generan este H2.

Los precios, son desorbitados. ¿Qué ocurriría si cada dueño de un vehículo tuviera que pagar 15000€ para pasar la ITV?. Pues que no habría apenas vehículos en las carreteras y la industria automovilística desaparecería. Y hacemos la pregunta al revés, ¿Qué ocurriría si para homologar la conversión de un vehículo hubiese que ir a la estación de ITV más cercana y costara 60€ ¿. Pues que la flota de vehículos eléctricos crecería muy muy rápidamente.

La desinformación es total, si cada empresa ha de hacer el trabajo de ingeniería legal que hemos tenido que hacer nosotros, elektrun, para conseguir saber las pasos y los procedimientos para homologar una reforma de esta categoría, es muy difícil que los talleres y pequeñas empresas de ingeniería puedan empezar a trabajar en esta industria.

Entendemos que en otros países de la UE este trámite se hace en un solo sitio o estación ITV, cuesta muchísimo menos y es más rápido. Sería el equivalente de llevar el vehículo a la ITV, dejarlo varios días y recogerlo una vez pasados todos los ensayos y firmados los certificados necesarios.

Esto sería un resumen de la situación actual para certificar/homologar este tipo de reformas.

- Inconvenientes

- Son muy caras. (de 1500€ a 8000€ por ensayo)

- Falta de información en distintas organizaciones.

- Lentas (INTA puede darte cita para 3 o 4 meses)

- Falta de organismos competentes

- Se necesitan mas estándares al público (diferentes precios, ensayos)

- No hay infraestructuras (1 camara CEM, INTA)

- Deseos

- Deben ser más baratas o subvencionadas

- Rapidas y eficientes (tipo ITV)

- Estandarización y simplificación del proceso.

- Re-utilizar Homologaciones tipo

- Organismo especializado en conversiones eléctricas

- Facilidades para pequeñas empresas, talleres y autónomos en la conversión a vehículos eléctricos.

- Incentivos

- Ayudas económicas para los ensayos en laboratorios a pequeñas empresas y autónomos.

- Incentivar homologaciones tipo. (gratuitas por ejemplo. Si una homologación tipo se concede gratuitamente a cambio de ser pública y que cualquier otra empresa la pueda usar, esto haría una explosión de conversiones eléctricas inmediatas.)

- Eliminación o bajada de impuestos a vehículos convertidos. (no solo reduces la huella de CO2 sino que reciclas un vehículo y evitas producir otro)

- Ayudas a las nuevas empresas de conversión. Una empresa pequeña como la nuestra podría producir un vehículo eléctrico cada 6 días (+ 6 meses de certificación/homologación). Si se incentivan estas empresas, se está incentivando el vehículo eléctrico más sostenible, que es el que se convierte, no el que se fabrica.

Nota al lector: En este documento detallamos como ingenieros y no como juristas, nuestra experiencia a la hora de conseguir la certificación/homologación de este tipo de reformas en España.