Probando, probando,.. en carretera.

La conversión de un vehículo de gasolina o diésel a eléctrico es la manera más sostenible y económica de conducir un coche eléctrico. La idea principal es reutilizar todas las partes del vehículo que no tengan relación con el motor de combustión y sustituir este por un motor eléctrico. Motor, radiador, depósito de gasolin

La conversión de un vehículo de gasolina o diésel a eléctrico es la manera más sostenible y económica de conducir un coche eléctrico. La idea principal es reutilizar todas las partes del vehículo que no tengan relación con el motor de combustión y sustituir este por un motor eléctrico. Motor, radiador, depósito de gasolin

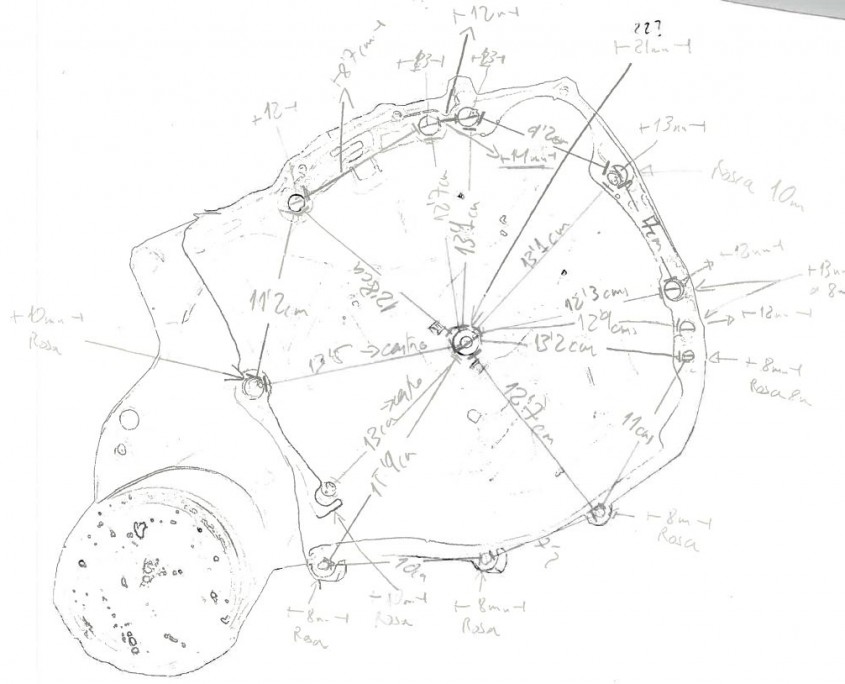

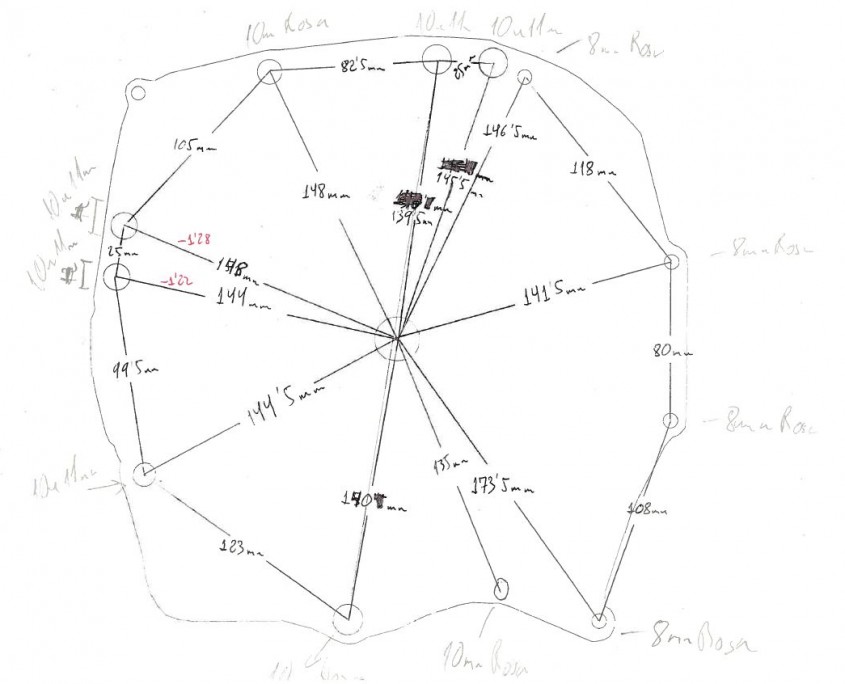

a, tubo de escape, alternador, etc se eliminan, reduciendo así el peso del vehículo. Al disponer ya de un chasis con todo lo necesario para la conducción, como interior, frenos, neumáticos, amortiguación, etc todo el esfuerzo se reduce a la instalación y diseño de un sistema de motor eléctrico con sus correspondientes baterías.

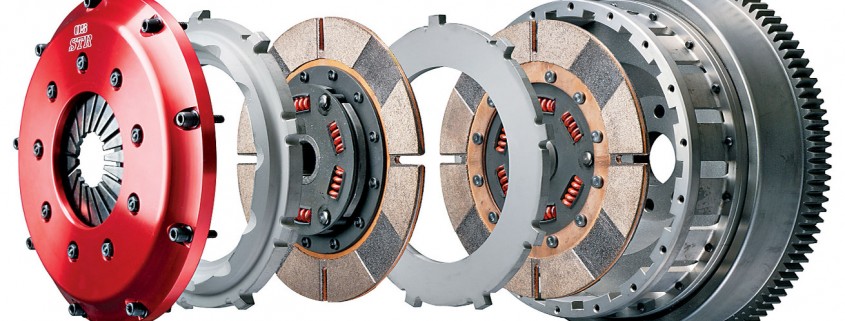

Es muy importante elegir un buen diseño del sistema eléctrico, tanto el motor como el bloque de baterías y el controlador del mismo, para que tanto en potencia como en velocidad, el coche tenga similares prestaciones a las que tenía con el motor de gasolina. Excesiva potencia podría dañar los componentes de tracción o no responder a la frenada como fue diseñado originalmente, y demasiada poca haría que los cambios de marchas no adquiriesen la velocidad adecuada.

Es muy importante elegir un buen diseño del sistema eléctrico, tanto el motor como el bloque de baterías y el controlador del mismo, para que tanto en potencia como en velocidad, el coche tenga similares prestaciones a las que tenía con el motor de gasolina. Excesiva potencia podría dañar los componentes de tracción o no responder a la frenada como fue diseñado originalmente, y demasiada poca haría que los cambios de marchas no adquiriesen la velocidad adecuada.

Elektrun es un proyecto que nació hace dos años para probar el concepto de conversión de un vehículo pequeño, eléctrico, utilitario y de corto recorrido ideal para trayectos en ciudad. Se escogió un Renault Twingo para construir un prototipo, un automóvil de poco peso y tamaño reducido, que después de dos años de diseño, pruebas, y experimentación, hemos conseguido ponerlo en funcionamiento.

El principal escollo en una conversión de este tipo es la autonomía que dan las baterías. Hoy en día ya existen vehículos con un nivel de autonomía de hasta 700 kms, cierto es que para esta autonomía se necesita un pack de entre 70 u 80 Kw. Nuestro prototipo lleva un pack de 7,4Kw.

El principal escollo en una conversión de este tipo es la autonomía que dan las baterías. Hoy en día ya existen vehículos con un nivel de autonomía de hasta 700 kms, cierto es que para esta autonomía se necesita un pack de entre 70 u 80 Kw. Nuestro prototipo lleva un pack de 7,4Kw.

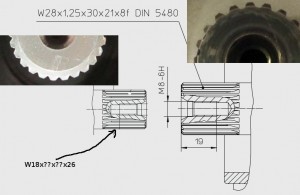

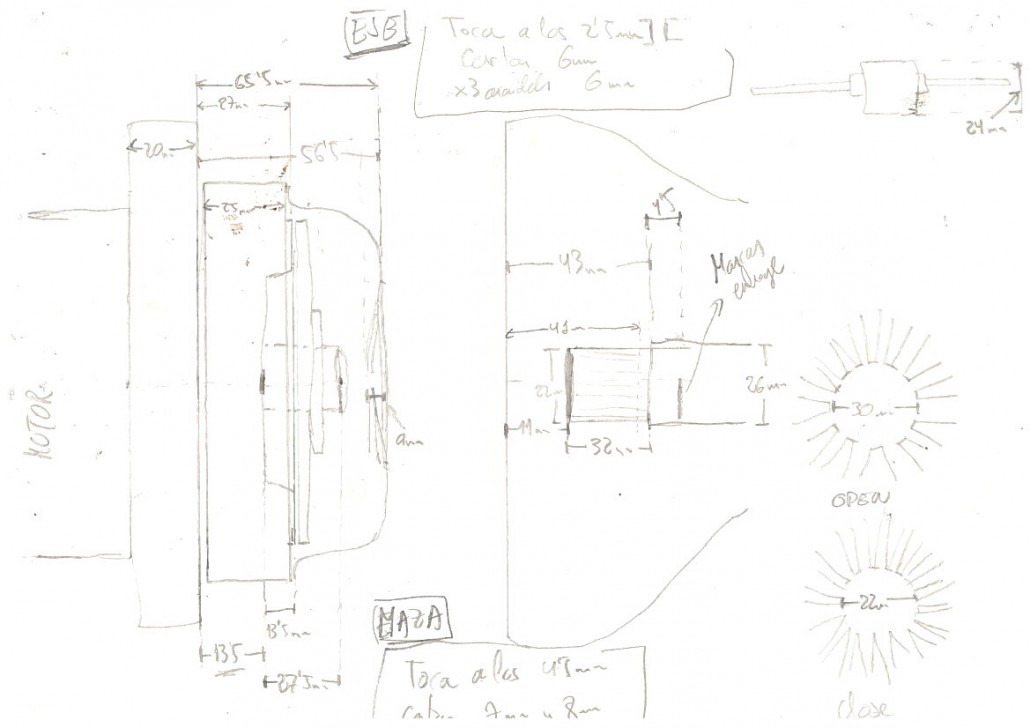

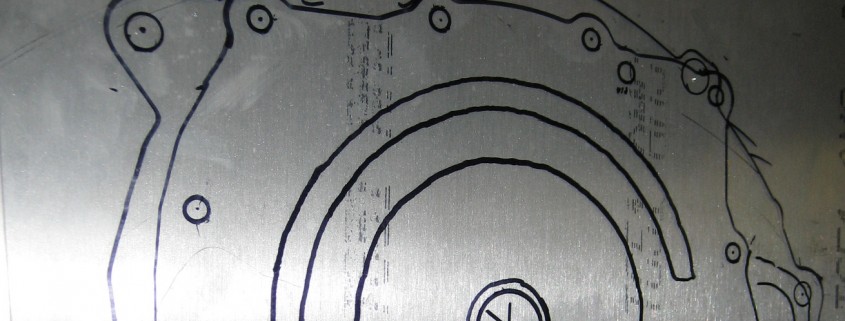

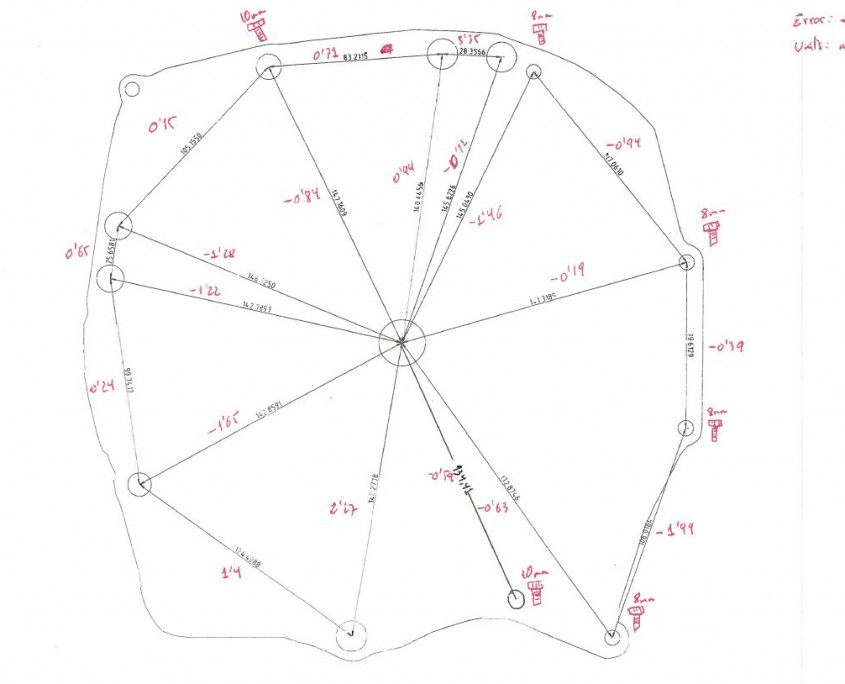

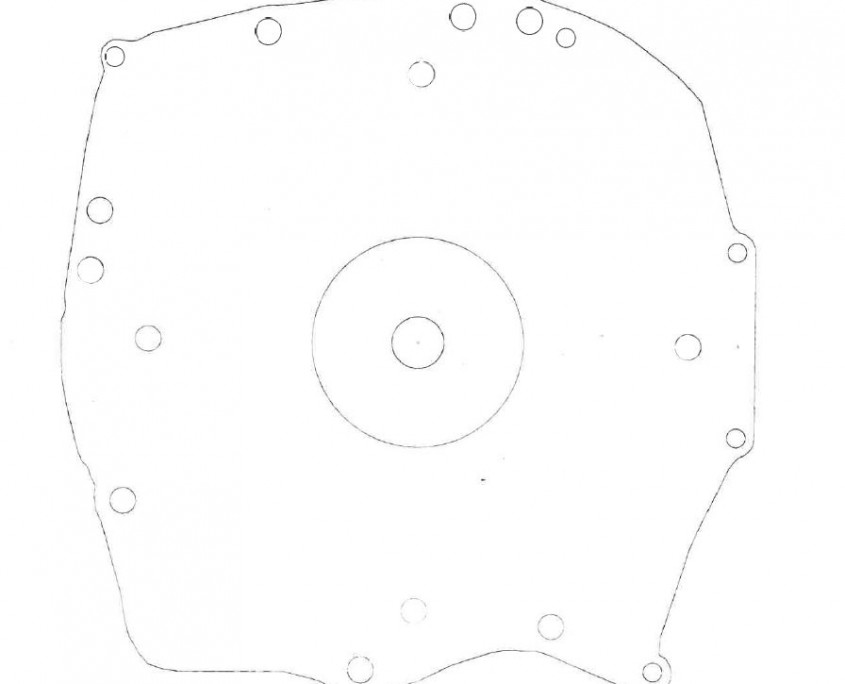

Este prototipo dispone de un motor de corriente alterna de 15Kw y un par de 80Nm, un bloque de baterías de 72V y 100Ah, con un controlador de hasta 350 amperios y 80V. Esto nos puede dar una velocidad punta de hasta 90km/h en quinta marcha.

Este prototipo dispone de un motor de corriente alterna de 15Kw y un par de 80Nm, un bloque de baterías de 72V y 100Ah, con un controlador de hasta 350 amperios y 80V. Esto nos puede dar una velocidad punta de hasta 90km/h en quinta marcha.

Los primeros ensayos demostraron que el peso total de la conversión no afectaba en las curvas pronunciadas, la amortiguación respondía tal y como se esperaba, y al eliminar el ruido, la conducción es más agradable.

Una bomba de vacío se instaló adicionalmente para ayudar al sistema de frenos. Las frenadas también son similares a un Twingo, el coche responde a la frenada con fuerza y la mantiene todo el tiempo necesario en rampa.

Una pequeña pantalla se instaló en el interior para monitorizar en todo momento la batería, la corriente, temperatura del motor, el estado de la carga, etc.

Una pequeña pantalla se instaló en el interior para monitorizar en todo momento la batería, la corriente, temperatura del motor, el estado de la carga, etc.

La luces y los accesorios interiores como elevalunas electricos, radio, ventilación, limpia parabrisas, se mantuvieron igualmente.

Este vehículo tarda unas 8 horas en cargar el pack, aunque existen cargadores más potentes que podrían reducir este tiempo de 6 a 4 horas.

Podéis ver el resultado final en este vídeo: